పరిచయం

తయారీ ప్రపంచంలో, సామర్థ్యం మరియు ఉత్పాదకత విజయానికి కీలకమైన అంశాలు. రూఫ్ ప్యానెల్ కోల్డ్ రోల్ ఫార్మింగ్ లైన్లలో ఈ లక్ష్యాలను సాధించడంలో కీలకమైన అంశం అధునాతన ప్యాలెటైజర్ సిస్టమ్ను ఉపయోగించడం. ఈ కథనం పైకప్పు ప్యానెల్ల కోసం కోల్డ్ రోల్ ఏర్పాటు ప్రక్రియలో ప్యాలెటైజర్ను ఉపయోగించడం యొక్క ప్రాముఖ్యత మరియు ప్రయోజనాలను విశ్లేషిస్తుంది.

1. రూఫ్ ప్యానెల్స్ కోసం కోల్డ్ రోల్ ఏర్పాటవడాన్ని అర్థం చేసుకోవడం

పైకప్పు పలకల ఉత్పత్తిలో కోల్డ్ రోల్ ఏర్పాటు అనేది విస్తృతంగా స్వీకరించబడిన సాంకేతికత. ఇది రోల్ స్టాండ్ల శ్రేణిని ఉపయోగించి నిర్దిష్ట ప్రొఫైల్లలో మెటల్ షీట్ల యొక్క నిరంతర వంపుని కలిగి ఉంటుంది. సరైన ప్యానెల్ నాణ్యతను నిర్ధారించడానికి ప్రక్రియకు ఖచ్చితత్వం మరియు ఖచ్చితత్వం అవసరం.

2. కోల్డ్ రోల్ ఫార్మింగ్లో ప్యాలెటైజింగ్ యొక్క సందర్భం

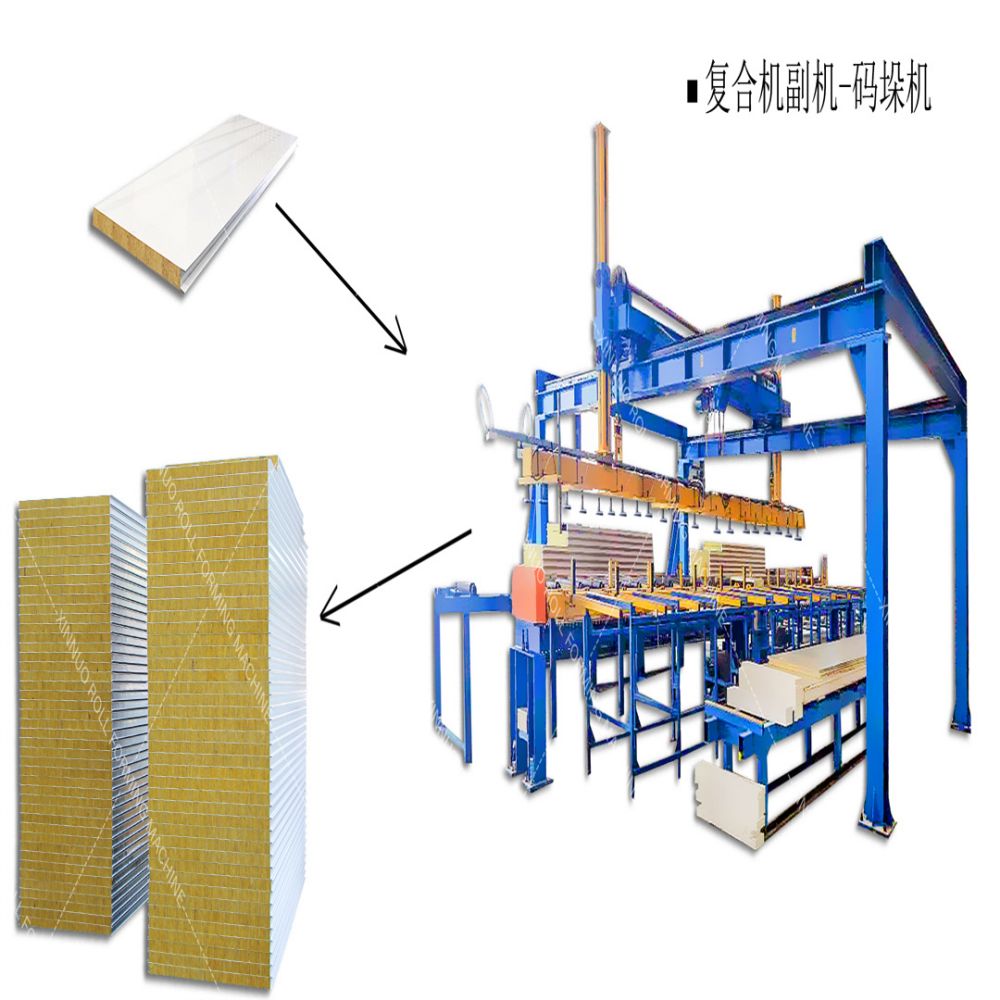

ప్యాలెటైజింగ్ అనేది సులభమైన నిర్వహణ, నిల్వ మరియు రవాణా కోసం ప్యాలెట్లపై పూర్తి చేసిన పైకప్పు ప్యానెల్లను పేర్చడం మరియు అమర్చడం యొక్క స్వయంచాలక పద్ధతిని సూచిస్తుంది. ఈ ప్రక్రియ మాన్యువల్ శ్రమను తగ్గించడం మరియు లోపాలను తగ్గించడం ద్వారా ఉత్పత్తి శ్రేణిని క్రమబద్ధీకరిస్తుంది.

3. రూఫ్ ప్యానెల్ ఉత్పత్తిలో ప్యాలెటైజర్ల పాత్ర

3.1 మెరుగైన సామర్థ్యం:

మాన్యువల్ స్టాకింగ్ అవసరాన్ని తొలగించడం ద్వారా, పైకప్పు ప్యానెల్ కోల్డ్ రోల్ ఏర్పాటు లైన్ల యొక్క మొత్తం కార్యాచరణ సామర్థ్యాన్ని ప్యాలెటైజర్లు గణనీయంగా మెరుగుపరుస్తాయి. వారు నాణ్యతను రాజీ పడకుండా పెద్ద పరిమాణంలో ప్యానెల్లను నిర్వహించగలరు, ఇది ఉత్పత్తి రేట్లు మరియు వేగవంతమైన టర్న్అరౌండ్ సమయాలకు దారి తీస్తుంది.

3.2 ఖచ్చితమైన స్టాకింగ్:

ప్యాలెటైజర్లు ఖచ్చితమైన స్టాకింగ్ను నిర్ధారిస్తాయి, రవాణా సమయంలో తప్పుగా అమర్చడం లేదా నష్టం వంటి ఏవైనా సమస్యలను నివారిస్తాయి. ఈ స్థాయి ఖచ్చితత్వం తయారీదారుల కోసం సమయం మరియు వనరులను ఆదా చేయడం, తిరస్కరించడం మరియు మళ్లీ పని చేయడం వంటి ప్రమాదాన్ని తగ్గిస్తుంది.

3.3 బహుముఖ ప్రజ్ఞ:

ఆధునిక ప్యాలెటైజర్ సిస్టమ్లు వివిధ పైకప్పు ప్యానెల్ పరిమాణాలు, ఆకారాలు మరియు మందాలకు అనుగుణంగా సర్దుబాటు చేయగల సెట్టింగ్లను కలిగి ఉంటాయి. ఈ బహుముఖ ప్రజ్ఞ తయారీదారులను బహుళ యంత్రాలలో పెట్టుబడి పెట్టకుండా ప్యానెల్ స్పెసిఫికేషన్ల శ్రేణిని ఉత్పత్తి చేయడానికి అనుమతిస్తుంది.

3.4 స్పేస్ ఆప్టిమైజేషన్:

సమర్ధవంతమైన ప్యాలెటైజర్లు ప్యాలెట్లపై అందుబాటులో ఉన్న స్థలాన్ని పెంచడానికి రూపొందించబడ్డాయి, సరైన స్టాక్ ఎత్తులను నిర్ధారిస్తుంది. అందుబాటులో ఉన్న స్థలాన్ని సమర్థవంతంగా ఉపయోగించడం ద్వారా, తయారీదారులు షిప్పింగ్ ఖర్చులు మరియు నిల్వ అవసరాలను తగ్గించవచ్చు.

4. ప్యాలెటైజర్ను ఎంచుకోవడంలో కీలకమైన అంశాలు

4.1 వేగం మరియు నిర్గమాంశ:

ఉత్పత్తి లైన్ యొక్క కావలసిన వేగం మరియు నిర్గమాంశతో సమలేఖనం చేసే ప్యాలెటైజర్ను ఎంచుకోవడం చాలా కీలకం. సరైన ఎంపిక రోల్ ఫార్మింగ్ లైన్ యొక్క వేగాన్ని నిర్వహిస్తుంది లేదా మించిపోతుంది, ఏదైనా అడ్డంకులను తగ్గిస్తుంది.

4.2 ఆటోమేషన్ ఇంటిగ్రేషన్:

అతుకులు లేని ఉత్పత్తి ప్రవాహం కోసం, మొత్తం ఆటోమేషన్ సిస్టమ్తో సజావుగా అనుసంధానించే ప్యాలెటైజర్ను ఎంచుకోవడం చాలా అవసరం. ఈ ఏకీకరణ మృదువైన నియంత్రణ, డేటా మార్పిడి మరియు నిజ-సమయ పర్యవేక్షణ కోసం అనుమతిస్తుంది.

4.3 వశ్యత:

వివిధ ప్యానెల్ రకాలు, పరిమాణాలు మరియు ప్రొఫైల్లను నిర్వహించగల సామర్థ్యం గల ప్యాలెటైజర్ తయారీదారులకు మారుతున్న కస్టమర్ డిమాండ్లు మరియు అభివృద్ధి చెందుతున్న మార్కెట్ ట్రెండ్లకు అనుగుణంగా బహుముఖ ప్రజ్ఞను అందిస్తుంది.

4.4 విశ్వసనీయత మరియు నిర్వహణ:

ప్రసిద్ధ తయారీదారు నుండి ప్యాలెటైజర్ను ఎంచుకోవడం విశ్వసనీయతను నిర్ధారిస్తుంది మరియు పనికిరాని సమయాన్ని తగ్గిస్తుంది. రెగ్యులర్ మెయింటెనెన్స్ మరియు సర్వీస్ సపోర్ట్ సిస్టమ్ యొక్క దీర్ఘాయువు మరియు సామర్థ్యాన్ని పెంచుతుంది.

5. ప్యాలెటైజర్ని అమలు చేయడం: కేస్ స్టడీస్ మరియు సక్సెస్ స్టోరీస్

వారి రూఫ్ ప్యానెల్ కోల్డ్ రోల్ ఫార్మింగ్ లైన్లలో ప్యాలెటైజర్లను అమలు చేసిన తయారీదారుల కేస్ స్టడీస్ మరియు సక్సెస్ స్టోరీలను హైలైట్ చేయడం విలువైన అంతర్దృష్టులను అందిస్తుంది. ఈ వాస్తవ-ప్రపంచ ఉదాహరణలు ఉత్పాదకత, ఖర్చు తగ్గింపు మరియు మొత్తం సామర్థ్యంపై ప్యాలెటైజర్ల యొక్క సానుకూల ప్రభావాన్ని ప్రదర్శిస్తాయి.

తీర్మానం

ముగింపులో, రూఫ్ ప్యానెల్ కోల్డ్ రోల్ ఫార్మింగ్ ప్రాసెస్లో ప్యాలెటైజర్ యొక్క ఏకీకరణ మెరుగైన సామర్థ్యం నుండి ఖచ్చితమైన స్టాకింగ్ మరియు ఆప్టిమైజ్ చేసిన స్థల వినియోగం వరకు అనేక ప్రయోజనాలను అందిస్తుంది. కీలకమైన అంశాల ఆధారంగా తగిన ప్యాలెటైజర్ను ఎంచుకోవడం ద్వారా, తయారీదారులు తమ ఉత్పత్తి సామర్థ్యాలను పెంపొందించుకోవచ్చు మరియు మార్కెట్లో పోటీతత్వాన్ని పొందగలరు. ఈ అధునాతన సాంకేతికతను స్వీకరించడం వలన కార్యాచరణ సామర్థ్యాన్ని పెంచడమే కాకుండా ఖచ్చితత్వం మరియు ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది, సంతృప్తి చెందిన కస్టమర్లకు మరియు దీర్ఘకాలిక విజయానికి దారి తీస్తుంది.

పోస్ట్ సమయం: డిసెంబర్-30-2023